Технологический регламент на установку гидрошпонок LITAPROOF

Настоящий технический регламент определяет порядок и условия выполнения работ по установке и эксплуатации гидроизоляционных шпонок LITAPROOF и разработан в соответствии с требованиями ТУ 5775-002-83840401-2012.

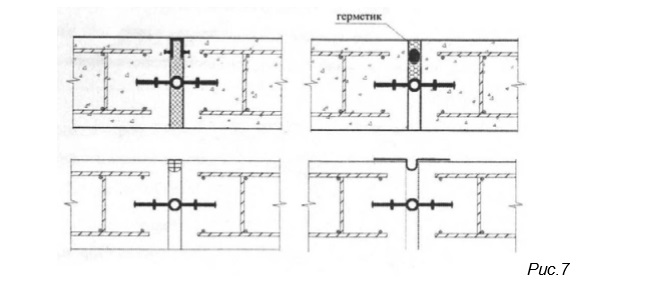

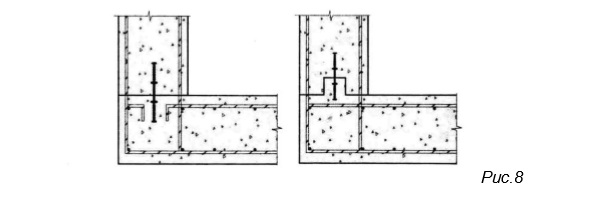

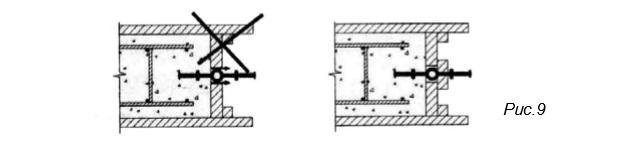

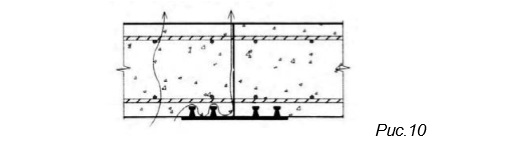

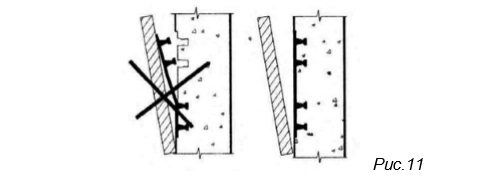

В регламенте приведены схемы, иллюстрирующие расположение шпонок в конструкции. Приведенные в регламенте рисунки схематичны и отличаются от реальной ситуации при установке гидроизоляционных шпонок LITAPROOF. В приложении приведены рекомендуемые карты по установке гидрошпонок.

1. ГИДРОИЗОЛЯЦИОННЫЕ ШПОНКИ LITAPROOF

1.1. Область применения и типоразмеры

Гидроизоляционные шпонки LITAPROOF предназначены для установки в бетонных и железобетонных конструкциях подземных и заглубленных сооружений в местах обустройства деформационных швов и технологических швов бетонирования.

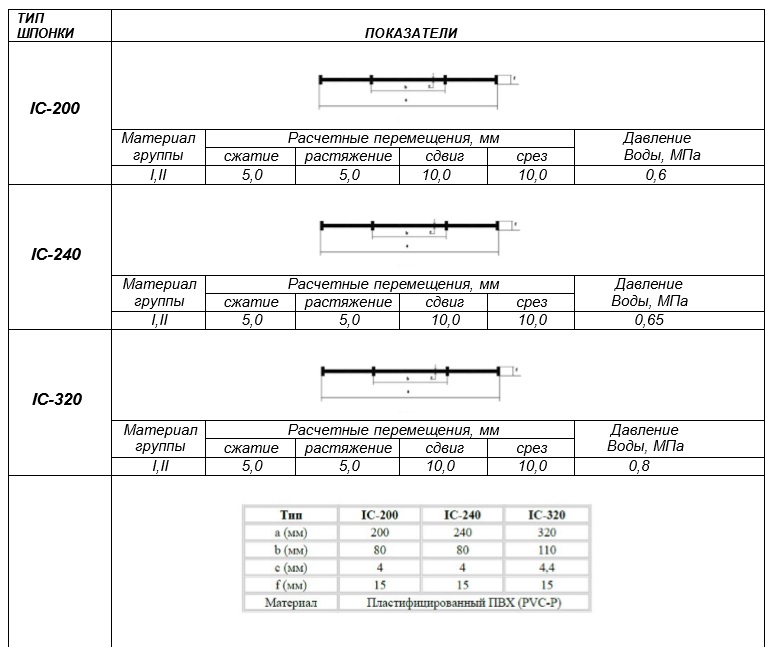

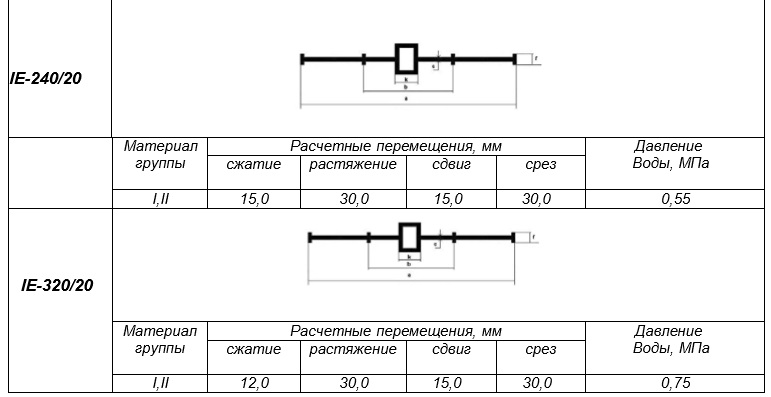

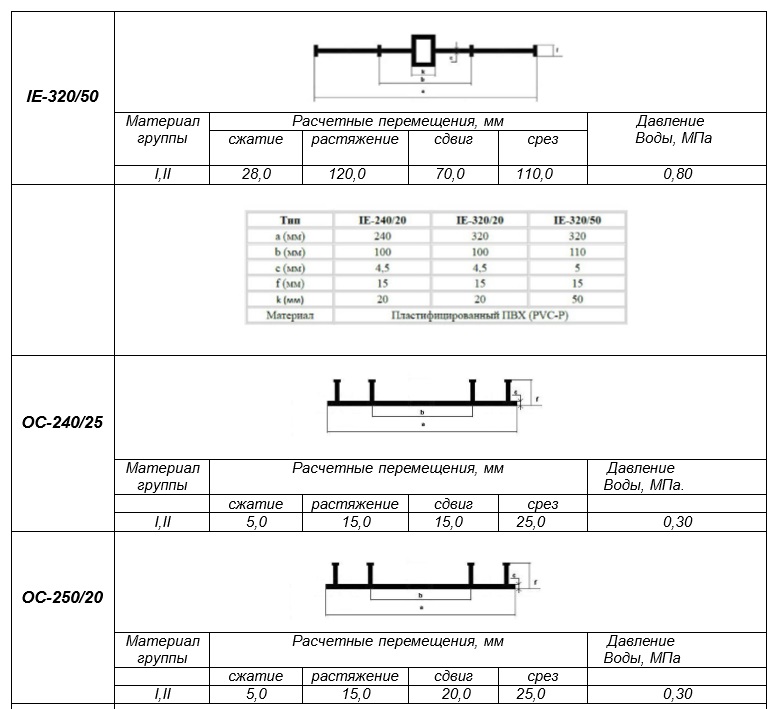

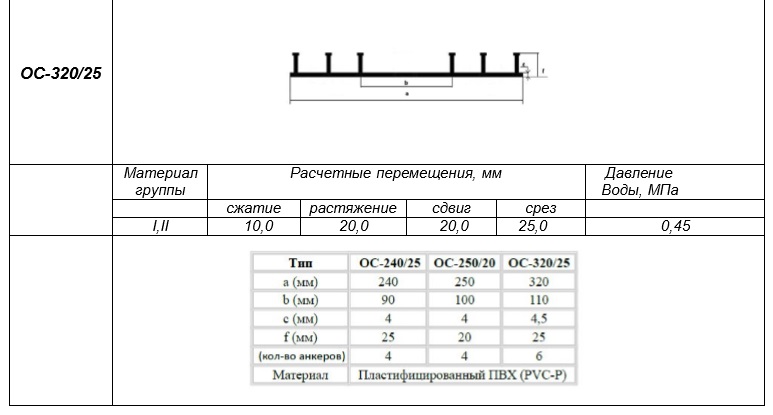

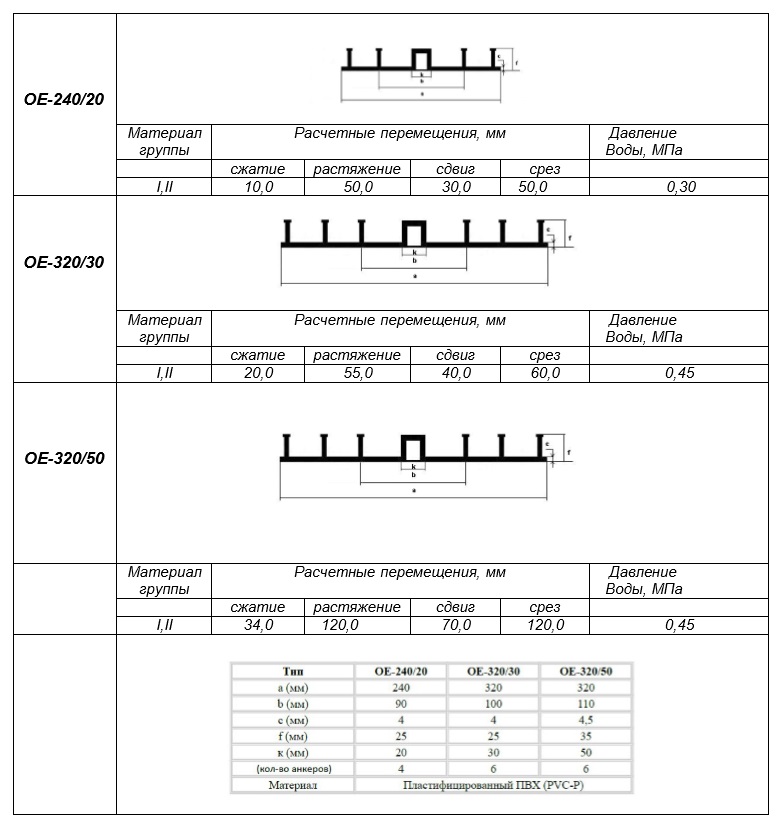

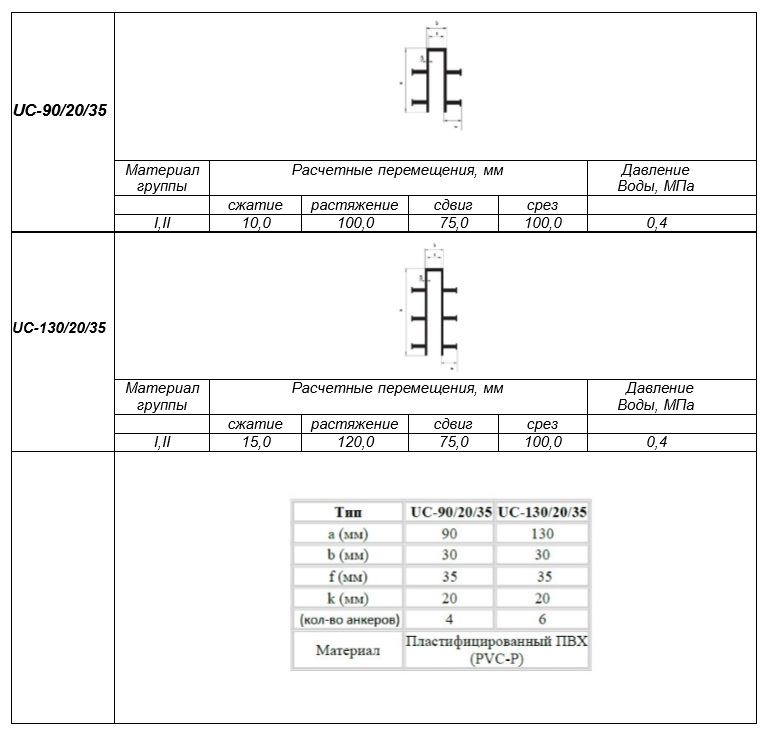

Область применения для каждого типа гидроизоляционных шпонок приведена в таблице 1. Геометрические размеры указаны в приложении 1.

Таблица 1. Типы и назначение гидрошпонок LITAPROOF

| Тип шва | Тип гидроизоляционной шпонки | Преимущества | Недостатки |

| Деформационный шов |

Внутренняя для деформационных швов (тип IE) |

Выдерживает большое давление воды изнутри и снаружи. | Требует изменение формы арматурного каркаса. Сложность при установки. Сложность при бетонировании. Сложность ремонта. |

Наружная для деформационных швов (тип OE) |

Простота установки. Не требует изменения арматурного каркаса. Подходит для всех видов конструкций. | Сложность при бетонировании анкерных выступов. Воспринимает одностороннее давление воды. Возможность повреждения при последующих работах. | |

Защитная П-образная (типы UC) |

Простота установки. Не требует изменения арматурного каркаса. Подходит для всех видов конструкций. | Выдерживает небольшое количество воды. Необходимость дополнительной гидроизоляции. | |

| Технологический шов бетонирования |

Внутренняя для рабочих швов (тип IC) |

Простота установки. Не требует изменения арматурного каркаса. Выдерживает большие давления. Подходит для всех видов конструкций. | Сложность ремонта. |

Внешняя для рабочих швов (тип OC) |

Простота установки. Не требует изменения арматурного каркаса. | Сложность при бетонировании анкерных выступов. Воспринимает одностороннее давление воды. |

Типоразмер шпонок подбирается из условий эксплуатации конструкции (см. п. 2.1.3).

1.2. Материал изделий

Гидроизоляционные шпонки LITAPROOF изготавливают методом экструзии из следующих материалов:

- Эластомера на основе этиленпропиленового каучука (ТЭП);

- пластифицированного поливинилхлорида (ПВХ-П).

Оба вида материалов обладают высокими эксплуатационными характеристиками и обеспечивают надежную изоляцию швов. При этом использование гидротехнических шпонок из материала на основе ПВХ является предпочтительным, т.к. он достаточно легко сваривается. Физико-механические показатели материала гидроизоляционных шпонок приведены в таблице 2.

Таблица 2. Технические характеристики гидрошпонок LITAPROOF

| Технические характеристики | Показатели | |

| ПВХ | ТЭП | |

| Твердость по Шору, А | 70±5 | 65±5 |

| Плотность, г/м3 | 1,3 | 1,1 |

| Прочность на растяжение, Н/мм2 | ?10 | ?27 |

| Удлинение при разрыве, % | ?300 | ?700 |

| Диапазон рабочих температур,?С | -40…+80 |

-50…+80 (группа I) -45…+70 (группа II) |

| Линейное отклонение, % | ±0,7 | ±0,7 |

| Огнестойкость | В2 | В2 |

| Сопротивление раздиру, H/мм (кг/см2), не менее | 39,2 (4,0) | |

| Температурный предел хрупкости,?С | -40 |

-50 (группа I) -45 (группа II) |

| Стойкость к термосветоозонному старению при температуре 40?С в течение 96 часов с объемной долей озона (5+0,5)х10?? при статической деформации растяжения 20% | Не допускаются трещины | |

При выборе материала шпонки следует учитывать следующие положения:

- Шпонки из ПВХ применяются для обычных строительных конструкций, не подвергаемых большим динамическим нагрузкам и воздействию агрессивных сред;

- Шпонки из эластомеров применяются в подвижных конструкциях, подвергаемых интенсивному воздействию воды и агрессивных сред, а также в условиях низкотемпературной эксплуатации.

Сравнительные преимущества и недостатки материалов шпонок приведены в таблице 3.

Таблица 3. Сравнительные преимущества материалов гидрошпонок

| Относительные преимущества | Относительные недостатки | |

| Шпонки из ПВХ |

- Более дешевое сырье и технология производства - Низкая температура сварки |

- Деформации при хранении - Ухудшение свойств при низкой температуре |

| Шпонки из ТЭП |

- Сохранение свойств при низкой температуре - Выдерживает большие давления и деформации |

- Дорогое сырье для производства - Сложности при сварки |

2. РЕКОМЕНДАЦИИ ПО УСТАНОВКЕ ГИДРОИЗОЛЯЦИОННЫХ ШПОНОК ЛИТАПРУФ

Установку шпонок необходимо производить строго в соответствии с проектно-конструкторской документацией. При работе со шпонками необходимо соблюдать следующие рекомендации:

2.1. Принципы проектирования

2.1.1. Шпонки предназначены для создания закрытой уплотнительной системы в строительных конструкциях. Для выполнения своих функций следует правильно расположить шпонку по отношению к сопрягаемым элементам. Пересечения между швами должны по возможности иметь угол в 90 град.

2.1.2. При выборе шпонки необходимо учитывать различные факторы: нагрузку, движение и давление воды, совместимость со средами и т.д. (см. физико- механические показатели профилей LITAPROOF), а также наличие других систем гидроизоляции

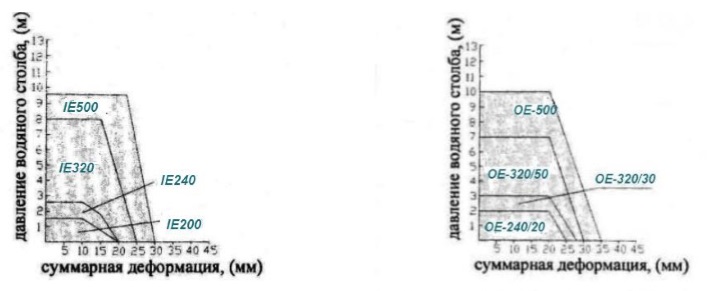

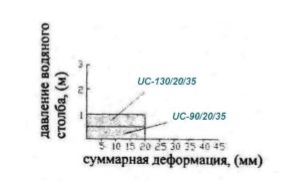

2.1.3. Типоразмер шпонок подбирается согласно европейскому стандарту DIN V 18197, который регламентирует подбор шпонок в зависимости от давления воды и суммарных деформаций в шве (см. таблицу 4).

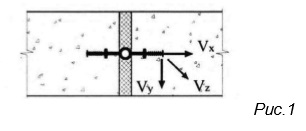

Суммарная деформация швов вычисляется по формуле

Vr = V?x+V?y+V?z , где Vx, Vy, Vz – деформация по каждой из осей.

Для неподвижных швов суммарная деформация принимается равной нулю.

Таблица 4. Диаграммы подбора шпонок при температуре -20…+40оС

Шпонки из ПВХ

2.1.4. Толщина строительного элемента в области шпонки должна соответствовать ширине шпонки. Например, шпонки толщиной 320 мм устанавливаются в тело строительного элемента шириной 300 мм. Для рабочих швов допускаются исключения.

2.1.5. При изменении направления перпендикулярно продольной оси шпонки (пол/стена), шпонку можно прокладывать с изгибом, придерживаясь допустимых параметров, изложенных в таблице 5.

Таблица 5. Допустимые изгибы шпонок.

| Тип гидрошпонки | Допустимый радиус изгиба (см) |

| Внутренняя для рабочих швов | ?15 |

| Внутренняя для деформационных швов | ?25 |

| Наружная для деформационных и рабочих швов | ?50 |

| П-образная | ?30 |

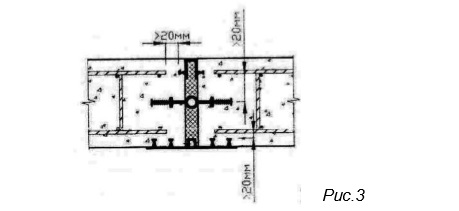

2.1.6. Толщина бетонного покрытия между шпонкой и армированием должна составлять не менее 20 мм со всех сторон.

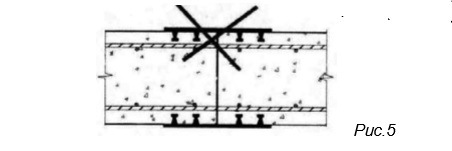

2.1.7. В горизонтальных строительных элементах с небольшим наклоном, например, в полу и потолке, внутренние шпонки следует прокладывать так, чтобы ребра были направлены V-образно вверх под углом около 10 град., чтобы исключить образование полостей в процессе заделки плечей шпонки.

2.1.8. Не допускается бетонирование внешних шпонок на верхней стороне горизонтальных строительных элементов и элементов, имеющих небольшой наклон.

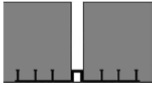

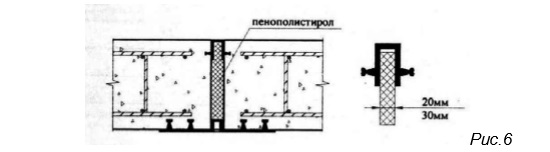

2.1.9. В качестве заполнителя полости деформационного шва следует использовать пенополистирол, пенопласт или аналогичные материалы. Применяемый материал должен обеспечить проектный размер зазора деформационного шва при ведении бетонных работ и свободное сжатие/раскрытие шва, без возникновения напряжений в сопрягаемых элементах конструкции, при эксплуатации сооружения. Для защиты шва от грязи со стороны земли устанавливается внешняя шпонка, а со стороны воздуха П-образная.

2.1.10. Не следует использовать и стыковать в шве шпонки из материалов на разной основе, поскольку вследствие различия физических свойств они будут по-разному вести себя в процессе эксплуатации.

2.1.11. При использовании шпонок зазор деформационного шва должен иметь не менее двух степеней защиты. Внутренние шпонки, установленные в тело бетона, не обеспечивают полной герметизации, поэтому для подобного способа обустройства шва необходимо использовать дополнительные уплотняющие материалы и технические решения, например уплотняющие компенсаторы, герметики или другие шпонки.

2.2. УСТАНОВКА ШПОНОК.

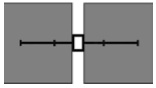

2.2.1. Шпонки устанавливаются симметрично оси шва. Конструкция опалубки должна обеспечивать установку шпонки в проектное положение в зазор между опалубочными щитами по всей длине бетонируемого участка. Конструкция стыкового участка смежных опалубочных щитов и шпонки должна гарантировать их геометрическую неизменяемость при укладке бетона в опалубку.

2.2.2. Шпонки разрешается устанавливать только в том случае, если на них нет следов деформации, повреждений и четко прослеживается геометрический профиль шпонки.

2.2.3. При бетонировании шпонки должны быть чистыми и необледенелыми. Загрязнение и замасливание не допускается. Попадание посторонних предметов и инородных частиц на омоноличиваемые части шпонок также исключается.

2.2.4. Шпонки прокладываются без складок и искривлений. Деформация шпонок, проявившаяся в процессе хранения или транспортировки, устраняется путем растягивания на ровной поверхности. Запрещается использование тепловой обработки для исправления деформации.

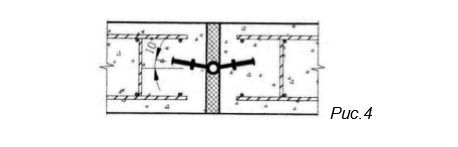

2.2.5. Внутренние шпонки для рабочих швов в месте перехода (пол/ стена) устанавливаются различными способами:

- с разрезом арматуры

- с устройством уступа

2.2.6. Внутренние шпонки крепятся вязальной проволокой к арматуре с шагом около 50 см. Крепление осуществляется на краевых анкерах с помощью скоб. Во избежание образования пустот, внутренние шпонки, устанавливаемые в полу и потолке, устанавливаются так, чтобы их ребра располагались V-образно вверх под углом 10 град. (см. п. 2.1.6) Внешние шпонки для стен крепятся к опалубке при помощи скоб или мелких гвоздей с шагом около 50 см. в области кромки с таким расчетом, чтобы при снятии опалубки шпонку не вырвало из тела бетона. При горизонтальном монтаже внешние шпонки укладываются на грунтовом слое. Защитные шпонки устанавливаются на пенополистерол толщиной 20 или 30 мм на первом этапе бетонирования.

2.2.7. При установке опалубки на шпонки необходимо обеспечить герметичную и стабильную торцевую опалубку. Опалубка должна плотно примыкать к шпонке. Места сопряжения шпонки и опалубки должны быть хорошо уплотнены, чтобы при бетонирования через них не вытекал цементный раствор. При обнаружении неплотностей, которые могут привести к вытеканию цементного раствора при бетонировании, все обнаруженные места надежно герметизируют с помощью клейкой ленты, которая удаляется перед снятием опалубки.

2.2.8. При обустройстве деформационных швов сложной конфигурации, наличии изгибов, поворотов, угловых, Т-образных, Х-образных участков все фасонные элементы уплотнения швов следует изготавливать в заводских условиях, при соблюдении всех требований технологии, а в условиях строительной площадки выполнять лишь прямолинейную стыковку отрезков шпонок.

2.3. БЕТОНИРОВАНИЕ.

2.3.1. Перед бетонированием шпонка должна быть очищена от грязи. Бетонировать шпонки следует полностью, не допуская образования полостей. Только в этом случае гарантируются уплотнительные функции.

2.3.2. До момента полного бетонирования шпонки должны быть защищены от повреждений, например, свободными частями арматуры или в результате дополнительных работ.

2.3.3. При подаче бетонной смеси в опалубку следует предотвращать возможность прямого попадания бетонной смеси и динамического воздействия непосредственно на поверхность шпонки.

2.3.4. Бетон около омоноличиваемых частей шпонок должен быть хорошо уплотнен. Это условие является одним из важнейших, поскольку эффективная работа гидроизоляционных шпонок любого типа зависит от качества контакта «шпонка-бетон», т.е. от качества уплотнения бетонной смеси. Важно, чтобы контакт бетона со шпонкой был по всей ее омоноличиваемой поверхности без наличия пустот и неплотностей.

2.3.5. Укладку бетонной смеси в опалубку следует производить горизонтальными слоями, толщиной, установленной в технологическом регламенте на бетонирование конструкции.

2.3.5. Запрещается дотрагиваться до шпонок или креплений вибратором.

2.3.6. Бетон сопрягаемых швов элементов конструкции должен обладать высокой плотностью и непроницаемостью. Большинство типов шпонок препятствуют сквозному прохождению воды через зазор шва, но они не обеспечивают защиту от фильтрации воды в обход шпонки, через поры, капилляры и трещины в бетоне.

2.4. СНЯТИЕ ОПАЛУБКИ.

2.4.1. При снятии опалубочных щитов следует избегать механических повреждений шпонок монтажным инструментом.

2.4.2. В случае внешних шпонок при снятии опалубки следите за тем, чтобы шпонки не отошли вместе с ней.

2.4.3. После снятия опалубки следует проверить видимые части шпонки на предмет повреждений. Выявленные дефекты подлежат немедленному устранению.

2.4.4. После снятия опалубки следует провести повторное освидетельствование состояния заделки шпонки в тело бетона, а также состояние открытой части шпонки.

3. ТЕХНОЛОГИЧЕСКАЯ СХЕМА УСТАНОВКИ ШПОНКИ.

К производству работ по установке шпонок следует привлекать квалифицированных специалистов, имеющих соответствующие навыки и опыт. Порядок производства работ включает следующие операции:

- подготовить устанавливаемый отрезок шпонки;

- очистить его от загрязнений;

- установить и раскрепить шпонку в арматурном каркасе или в элементах опалубки в соответствии с проектным положением;

- забетонировать участок конструкции;

- снять опалубку;

- провести визуальный контроль качества установки шпонки;

- очистить шпонку перед бетонированием смежного участка конструкции;

- установить и закрепить заполнитель шва (при обустройстве деформационных швов);

- установить опалубку на смежном участке конструкции;

- разобрать опалубку;

- провести визуальный контроль качества выполненных работ.

4. ВЫПОЛНЕНИЕ СТЫКОВЫХ СОЕДИНЕНИЙ.

4.1. Сварка шпонок из ПВХ.

Гидрошпонки поставляются в рулонах по 25 м. и соединяются между собой сваркой, т.е. контактные поверхности расплавляются под действием тепла и равномерно прижимаются друг к другу. Учитывая сложность профиля поверхности шпонок, стыковка внахлест недопустима, т.к. не позволяет обеспечить профилированность полотна шпонки. Соединение шпонок возможно только торцевой стыковкой при помощи строительного фена, горячей воздуходувки или паяльника. Запрещается использование открытого пламени, поскольку его прямое воздействие может изменить структуру материала и, соответственно, эксплуатационные характеристики. Температура размягчения термопластичного материала, т.е. требуемая температура сварки, не должна превышать 120оС. Прочность такого соединения, достигает 90% от прочности исходного материала. Причиной дефектов при сварке гидрошпонок из ПВХ могут быть недостаточный или чрезмерный нагрев соединяемых концов шпонок, неровные поверхности среза, неодинаковое давление прижатия.

4.2. Сварка шпонок из термоэластопласта.

Гидрошпонки из эластомеров соединяются по технологии вулканизации при помощи вулканизирующего аппарата и матрицы, соответствующей профилю шпонки. В процессе сварки шпонок следует строго выполнять инструкции по работе с вулканизатором.

Прочность соединения отрезков эластомерных шпонок путем вулканизации может даже превысить прочность самого материала.

При соединении резиновых шпонок с помощью клея прочность соединения в лучшем случае составляет 60-70 % от прочности самого материала. Однако это весьма простой способ соединения, и его легко осуществить в условиях строительной площадки. Для выполнения стыковых соединений шпонок следует использовать следующие клеи:

- цианакрилатный клей, усиленный каучуками RiteLok RT 3500 W или RT 3500В;

- цианакрилатный клей Космопласт 500L.

При выполнении работ по сварке гидрошпонок температура должна быть не ниже +5оС. В холодную погоду следует подогревать зону проведения работ. При дожде или снеге работы по выполнению стыковых соединений можно проводить только под защитой тента.

Примечание. Запрещается сваривать между собой гидрошпонки из различных материалов и разных фирм-производителей.

5. КОНТРОЛЬ КАЧЕСТВА.

Геометрические размеры, материал, физико-механические характеристики и объем поставки шпонок проверяют на соответствие требованиям нормативно-технической и договорной документации.

Пооперационный контроль качества выполняемых технологических операций по установке гидроизоляционных шпонок при производстве строительно-монтажных работ проводят инженерно-технический персонал строительных организаций, органы технического надзора и представителя заказчика.

Местоположение деформационных гидроизоляционных шпонок в швах проверяют измерительным методом на соответствие требованиям проектно-конструкторской документации.

Сплошность стыковых соединений проверяют механически после их изготовления, а также визуально после их монтажа в элементы опалубки перед бетонированием.

По результатам контроля установки шпонок в деформационный шов составляется акт приемки на скрытые работы.

6. ТРАНСПОРТИРОВКА И ХРАНЕНИЕ.

Гидроизоляционные шпонки LITAPROOF можно транспортировать всеми видами транспорта в условиях, исключающих их механических повреждений и загрязнения.

Изделия следует хранить в закрытых помещениях при температуре не выше +30оС, без воздействия деформирующих нагрузок, прямых солнечных лучей, защищенными от попадания на них нефтепродуктов и органических растворителей.

Шпонки следует хранить в условиях, исключающих их деформацию и загрязнение.

В случае если шпонки получили деформации при транспортировке или хранении, необходимо разложить их на ровной поверхности для снятия полученных деформаций. При отрицательных температурах для облегчения работ по установке шпонок рекомендуется выдержать их перед использованием не менее двенадцати часов в теплом помещении при температуре не ниже +5оС.

При выполнении работ незабетонированные части гидроизоляционных шпонок следует оберегать от загрязнения и повреждений. Полости деформационных узлов на торцах шпонок следует защищать от попадания в них посторонних предметов посредством их временной герметизации.

ПРИЛОЖЕНИЕ 1. Технические характеристики шпонок LITAPROOF.