Инструкция на выполнение стыковых соединений гидроизоляционных шпонок АКВАСТОП из термопластичных материалов.

1. Общие принципы организации рабочего места

1.1. Все работники (ИТP и рабочие), занятые на устройстве швов бетонирования, должны быть ознакомлены со спецификой работ, в частности с технологическими особенно стями изделий из пластмасс.

1.2. Все рабочие до начала работ должны пройти вводный инструктаж по охране труда, на рабочем месте - по технике безопасности, вновь поступившие рабочие - техниче скую учебу.

1.3. При выполнении монтажных работ необходимо ограничить воздействия на шпонки чрезмерных силовых нагрузок, длительного влияния высоких температур и солнечной радиации, низких температур (особенно в период монтажа), химически активных ве ществ, а также механических повреждений.

2. Подготовительные работы

2.1. В подготовительный период должны быть проведены следующие мероприятия:

- уточнены отметки расположения шпонок, их длина и геометрия в плане и профиле;

- выбраны и подготовлены места для складирования материалов;

- завезены и подготовлены к монтажу все необходимые материалы и оборудование.

2.2. Кроме того следует произвести раскрой и, если необходимо, стыковку линейных от резков шпонок, закупить или изготовить самостоятельно необходимые фасонные элементы для стыковки с линейными отрезками шпонок.

2.3. Приемку материалов грузополучателем производить в соответствии с требованиями Технологического регламента на установку гидроизоляционных шпонок АКВАСТОП при устройстве и восстановлении гидроизоляции деформационных и технологических швов бетонирования в железобетонных конструкциях подземных и заглубленных со оружений. ТР 186-07. Каждая партия шпонок и фасонных элементов должна быть снабжена копией серти фиката изготовителя (заверенная владельцем сертификата), подтверждающим соот ветствие требованиям стандартов или технических условий. Упаковка шпонок при поставке должна отвечать требованиям стандартов или техни ческих условий на изделие. Шпонки, выпускаемые в прямых отрезках номинальной длиной 4 или 6 м, должны быть связаны в пакеты. Шпонки из ПВХ-П поставляться в бухтах.

2.4. Для предотвращения повреждений при транспортировке шпонки следует располагать на деревянных подкладках или поддонах. Во избежание перемещений их следует за креплять на транспортных средствах. Длина свешивающихся с кузова автомобиля или прицепа концов шпонок из ПВД или ПНД не должна превышать 1,0 м. При погрузке и разгрузке не допускается сбрасывать шпонки и фасонных элементов с транспортных средств и перемещать их волоком.

2.5. Погрузочно-разгрузочные работы со шпонками из ПНД и ПВД и их перевозку следует производить при температуре окружающего воздуха не ниже минус 20° С, со шпонка ми из ПВХ-П - не ниже минус 10° С. На резиновые шпонки атмосферные температур ные воздействия не распространяются.

2.6. Шпонки и фасонные элементы хранят в складских помещениях или под навесами при температуре окружающего воздуха от - 50 до + 50° С в условиях, исключающих их 4 деформирование, попадание прямых солнечных лучей, масел и смазок и не ближе 1 м от нагревательных приборов.

2.7. Шпонки из ПНД и ПВД хранят в горизонтальном положении на стеллажах со сплош ным и ровным настилом, резиновые шпонки и шпонки их ПВХ-П допустимо хранить в бухтах, фасонные элементы - упакованными в тару или без упаковки - на стеллажах.

2.8. Допускается в период монтажа хранить шпонки и фасонные элементы в заводской упаковке на спланированной площадке с "постелью" из мягкого грунта с навесом или укрытием для защиты от солнечных лучей.

2.9. На складе хранения шпонок и фасонных элементов запрещается проведение газо электросварочных и других огневых работ.

3. Подготовка шпонок и фасонных изделий к сборке и стыковке

3.1. На сборку следует отбирать бездефектные шпонки и фасонные элементы с близкими геометрическими размерами соединяемых концов.

3.2. На поверхности шпонок не должно быть механических повреждений: сквозных пробо ин, вмятин глубиной более 5% от толщины шпонки, надрезов и царапин в осевом направлении глубиной более 3% и в радиальном более 5% от толщины шпонки.

3.3. Шпонки, имеющие недопустимые локально расположенные дефекты от механических повреждений, отбраковывают и используют для изготовления фасонных элементов. При раскрое отбракованных шпонок на элементы дефектные места удаляют.

3.4. Перед стыковкой шпонки следует тщательно очистить от грунта, грязи, снега, льда, и других загрязнителей. Концы шпонок должны быть очищены от всех загрязнений на расстояние не менее 200 мм от торцов.

3.5. Очистку шпонок производят сухими или увлажненными концами (ветошью) с даль нейшей протиркой насухо. Если шпонки или фасонные элементы окажутся загрязнен ными смазкой, маслом или какими-либо другими жирами, их необходимо обезжирить с помощью уайт-спирита, ацетона или экстракционного бензина.

3.6. Разметка отрезков шпонок должна выполняться по размерам, указанным в чертежах, с учетом припусков на резку, механическую обработку и стыковку. Припуск на резку и механическую обработку торцов шпонок следует принимать от 3 до 5 мм.

3.7. Деформированные или имеющие глубокие (более 4-5 мм) забоины концы шпонок об резают перпендикулярно к их оси, а затем, если необходимо, подвергают механиче ской обработке (торцовке).

3.8. Припуск на сварку (оплавление торцов и осадку стыка) пластиковых шпонок следует принимать равным 40-60% от толщины ленты шпонки.

3.9. Разметку следует производить с применением следующих измерительных инстру ментов: рулеток - по ГОСТ 7502-80*; линеек измерительных - по ГОСТ 427-75*; штан генциркулей - по ГОСТ 166-80*; угольников поверочных - по ГОСТ 3749-77*; угломе ров - по ГОСТ 5378-66*; циркулей - по ГОСТ 24472-80Е и др. 3.10. Линии реза следует наносить металлической чертилкой по ГОСТ 24473-80, а раз мерные линии - мелом или восковым карандашом.

3.11. В монтажных условиях резку шпонок допускается выполнять ручным режущим ин струментом.

3.12. Отклонение от перпендикулярности торцов шпонок не должно превышать 1 мм.

3.13. В случае если торцы шпонок обрабатывали заранее вне места стыковки их следует повторно обезжирить непосредственно перед склейкой или сваркой.

3.14. После механической обработки прикосновение к поверхности торцов пальцами не допускается.

3.15. После обработки еще раз проверяют центровку и наличие зазоров в стыке. Между торцами, приведенными в соприкосновение, не должно быть зазоров, превышающих 0,5 мм для резиновых, и 1,5 мм для ПВХ-П, ТЭП, ПНД и ПВД шпонок. Зазор измеряют лепестковым щупом (ГОСТ 882-75*) с погрешностью 0,1 мм.

4. Стыковка шпонок контактной сваркой нагретым инструментом

4.1. Контактная сварка заключается в нагревании (оплавлении) свариваемых поверхно стей до вязкотекучего состояния термопласта при непосредственном контакте их с нагретым инструментом и последующим соединением под давлением. Оборудование для сварки приведено в приложении 1.

4.2. Технологический процесс сварки включает в себя следующие этапы:

- нагрев (оплавление) свариваемых поверхностей;

- технологическую паузу, обусловленную необходимостью удаления нагретого ин струмента;

- осадку стыка;

- охлаждение сварного соединения.

4.3. Стыковку элементов шпонок следует производить контактной сваркой нагретым ин струментом при температуре окружающего воздуха не ниже: +10° С. При более низ ких температурах сварку следует осуществлять в утепленных укрытиях. При работе на открытом воздухе место сварки следует защищать от ветра, атмосферных осад ков, пыли и песка.

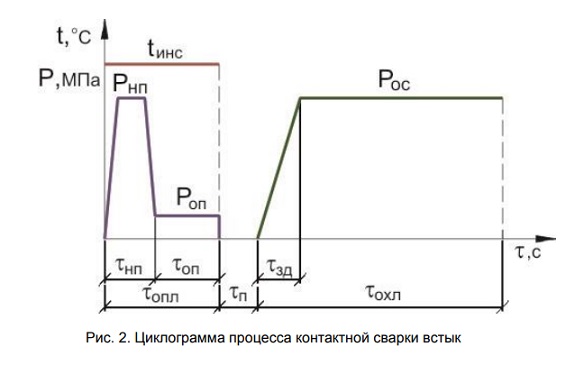

4.4. Основными параметрами процесса стыковой контактной сварки являются:

- температура нагретого инструмента tинс;

- продолжительность нагрева (оплавления) торцов τопл;

- давление нагретого инструмента на торцы при оплавлении Ропл;

- давление на торцы при осадке Рос;

- продолжительность паузы между окончанием оплавления и началом осадки τп;

- время достижения заданного уровня давления осадки τзд;

- продолжительность охлаждения сваренного стыка под давлением осадки τохл.

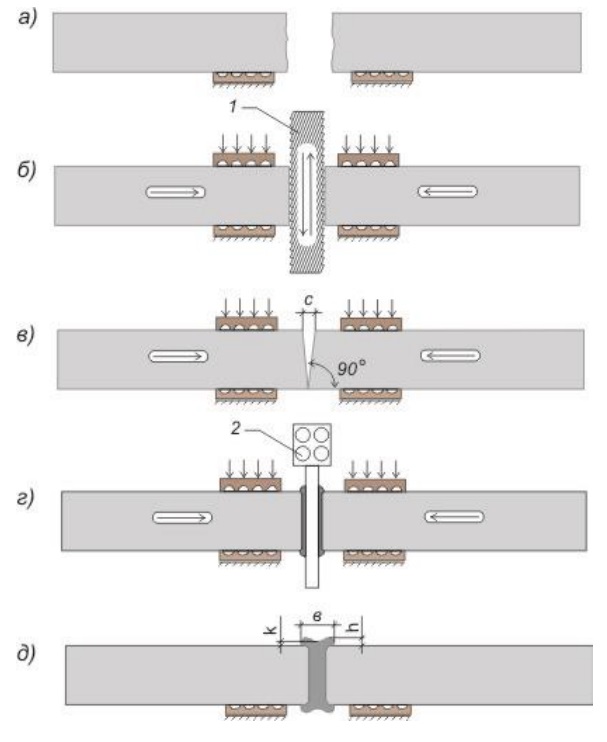

4.5. Последовательность контактной сварки приведена на рис. 1, 2.

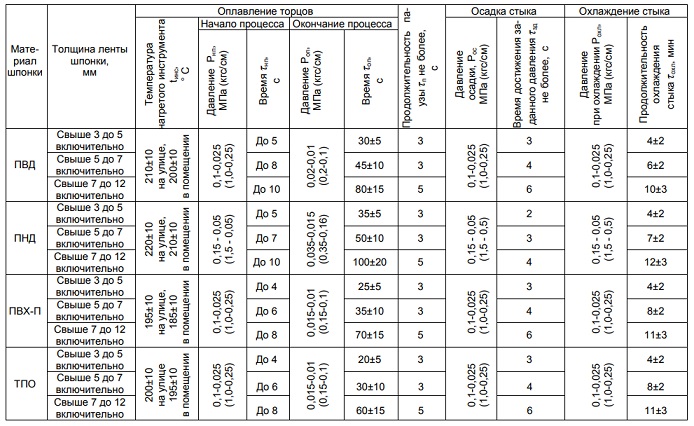

4.6. Значения параметров режимов сварки шпонок и фасонных элементов из термопла стов должны соответствовать значениям, приведенным в табл. 1.

4.7. Нагрев (оплавление) торцов свариваемых шпонок и фасонных элементов следует осуществлять одновременно (синхронно) посредством их контакта с рабочими по верхностями нагретого инструмента (см. рис. 1, поз. г). Рабочие поверхности инстру мента должны иметь антиадгезионное покрытие из фторопласта. При отсутствии ан тиадгезионного покрытия температуру нагретого инструмента (см. табл. 1) следует снизить на 10° C. Падение температуры нагретого инструмента в процессе оплавле ния торцов свариваемых заготовок не должно превышать 10° С от нижнего предела рекомендуемых температур.

Рис. 1. Последовательность процесса контактной сварки встык шпонок и фасонных элементов:

а - центровка и закрепление в зажимах сварочного устройства концов свариваемых шпонок или фасонных элементов;

б - механическая обработка торцов шпонок и фасонных элементов с помощью тор цовки 1;

в - проверка точности совпадения торцов по величине зазора с;

г - нагрев (оплавление) свариваемых торцов с помощью нагретого инструмента 2;

д - осадка стыка до образования сварного соединения (даны основные геометриче ские размеры соединения встык, регламентированные п.5.8).

4.8. В начале процесса оплавления создают повышенное давление Рнп (см. рис. 2) в течение времени τнп, достаточного, чтобы поверхности торцов пришли в полный контакт с поверхностями нагревателя. Такой контакт косвенно определяют по появлению по всему периметру оплавляемых торцов грата (валика вытесненного расплава) высо той: до 0,5 - 1,0 мм. В дальнейшем нагрев должен вестись при пониженном давлении Роп в течение времени τоп (см. табл. 1).

4.9. При точной подгонке торцов, если зазор (см. рис. 1, поз. в) в стыке не превышает 0,2 мм, допускается осуществлять оплавление в режиме постоянного давления, рав ного Роп, в течение времени τопл.

4.10. По окончании процесса оплавления отрыв нагретого инструмента следует произво дить в направлении, перпендикулярном оплавленной поверхности. На рабочих по верхностях нагревателя не должен оставаться расплав в виде пленки толщиной бо лее 0,3 мм.

4.11. Продолжительность технологической паузы, представляющей собой время между окончанием оплавления торцов и началом осадки стыка τп, не должна превышать значений, указанных в табл. 1. За время паузы оплавленные поверхности торцов не должны подвергаться воздействию влаги, ветра и пыли.

4.12. Осадку стыка производят до заданного давления Рос, величина и время достижения которого должны соответствовать приведенным в табл. 1.

4.13. Охлаждение сварного стыка следует производить под давлением осадки в течение времени τохл, указанного в табл.1. Не допускается форсирование охлаждения стыка путем обливания его водой, обдува воздухом и т.п.

4.14. При сварке в условиях повышенных (более 30° С) или пониженных (менее 10° С) температур окружающего воздуха температура нагретого инструмента, приведенная в табл. 1, должна быть соответственно понижена или повышена на 10-15 ° С, а время охлаждения стыка должно быть соответственно увеличено или уменьшено на 10- 15%.

4.15. Рабочие поверхности нагревательного инструмента следует регулярно очищать от прилипшего пластика. Очистку производят с помощью чистых хлопчатобумажных или льняных тканей на горячем инструменте.

4.16. Сварка шпонок и фасонных элементов должны производиться с помощью свароч ных приспособлений и устройств (приложение 1), позволяющих осуществить требуе мые технологические операции, соблюсти параметры технологических режимов (см. табл.1) и обеспечить получение качественных сварных соединений.

4.17. Сварочная установка должна содержать механизм центровки и зажима концов сва риваемых шпонок или фасонных элементов, механизм сближения заготовок и созда ния необходимого давления, обеспечения параллельности, инструмент для нагрева (оплавления) свариваемых поверхностей, а также источник питания.

4.18. После каждого цикла сварки рабочие поверхности нагретого инструмента следует тщательно очищать от следов налипшего расплава пластика. Для очистки следует использовать тканые хлопчатобумажные или льняные концы.

4.19. Если свариваемые элементы хранились при различных температурах окружающего воздуха (в помещении или вне помещения), то перед сваркой они должны быть вы держаны при одинаковой температуре не менее 5 часов для выравнивания темпера туры.

4.20. Сварку несложных шпонок и фасонных элементов из них можно производить вруч ную с использованием простейших центрирующих приспособлений (направляющих уголков, лотков, призм и т.п.).

5. Контроль качества сварных соединений

5.1. При монтаже деформационных швов для качественного выполнения сварочных ра бот производят:

- технический осмотр сварочного устройства (нагревательного инструмента, сва рочного центратора, торцовки, блока питания);

- входной контроль качества применяемых материалов и изделий;

- операционный контроль качества сборки под сварку и режимов сварки;

- визуальный контроль сварных соединений и измерительный контроль геометри ческих параметров швов.

5.2. Технический осмотр сварочных устройств производят с целью обеспечения требова ний к сборке и сварке шпонок и фасонных элементов (см. п.п.4.15-4.18).

5.3. Входной контроль качества применяемых шпонок и фасонных элементов включает: проверку наличия заводских документов, а также визуальный контроль внешнего ви да, измерительный контроль линейных размеров; при этом должны быть соблюдены требования п.п. 3.1-3.4.

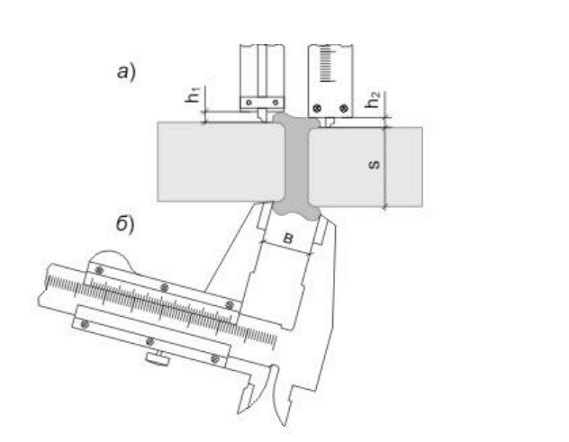

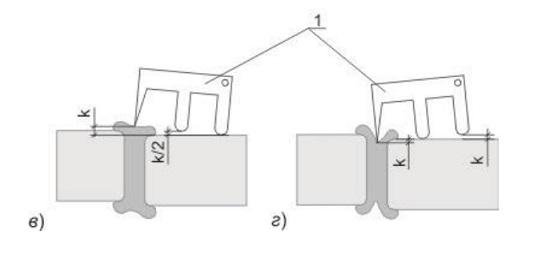

Рис. 3. Схема измерения параметров стыкового соединения:

а - высота валиков грата h1 и h2;

б - ширина грата b;

в, г - величина усиления k (слу чай "г" - брак);

1 - приспособление для определения k с помощью щупа

5.4. Операционным контролем предусматривается:

- проверка качества подготовки торцов свариваемых шпонок и фасонных элемен тов под сварку (см. пп.3.4, 3.12-3.15);

- контроль режимов сварки (температуры нагретого инструмента, продолжитель ности оплавления и технологической паузы, давления при оплавлении и осадке, времени достижения заданного давления осадки, продолжительности охлажде ния соединения).

5.5. Значения параметров режимов сварки должны отвечать требованиям пп.4.4 - 4.14 5.6. Рабочими средствами измерений и контроля режимов сварки являются:

- секундомеры или реле времени - для контроля длительности этапов процессов сварки;

- динамометры и тензометры (измерение усилий сжатия) - для контроля давления при оплавлении и осадке стыка;

- термометры (сопротивления, термоэлектрические, дилатометрические и т.д.) с вторичными показывающими приборами - для контроля температуры нагрева тельного инструмента;

- термометры жидкостные - для измерения температуры окружающей среды.

5.7. Внешний осмотр сварных стыков и измерение геометрических параметров должны производиться в 100%-ном объеме.

5.8. По внешнему виду сварные стыковые соединения пластиковых шпонок должны удо влетворять следующим требованиям:

- вытесненный из стыка материал (грат) должен быть равномерно распределен по периметру стыка, оба валика грата должны быть симметричными;

- высота валиков грата h (рис.3, поз. а) должна находиться в пределах 0,5-1,0 но минальной толщины шпонки S;

- ширина грата b (рис.3, поз. в) должна быть в пределах 1,8-2,2 его высоты;

- высота усиления сварного шва k (рис. 3, поз. г) должна быть не менее 0,5h (при этом за h принимается минимальная высота из h1 и h2);

- поверхность грата должна быть гладкой без визуально выявляемых пор и тре щин, валики не должны иметь резкой разграничительной линии.

5.9. Для контроля геометрии сварного стыкового соединения и шва следует использовать: угломер (ГОСТ 5378-66*) - для измерения угла излома стыка; штангенциркуль ШЦ-1 (ГОСТ 166-80*) - для измерения смещения кромок и размеров грата; приспособление (см. рис. 3, поз. в, г) - для измерения с помощью лепесткового щупа (ГОСТ 882-75*) величины усиления сварного шва.

5.10. Результаты контроля качества стыковых соединений должны быть оформлены в со ответствии с действующими нормами исполнительной производственной документа ции.

6. Техника безопасности и производственная санитария

6.1. При производстве работ по монтажу пластиковых шпонок следует руководствоваться следующими документами: СНиП III-4-80; ГОСТ 12.3.009-76*; ГОСТ 12.3.003-86*; ГОСТ 12.1.004-85; Правилами технической эксплуатации электроустановок потреби телей и Правилами техники безопасности при эксплуатации электроустановок потре бителей (М.: Энергоиздат, 1986); Правилами перевозки грузов автомобильным транс портом (М.: Транспорт, 1984).

6.2. К проведению сварочно-монтажных работ допускаются лица не моложе 18 лет, про шедшие медицинское освидетельствование, производственное обучение и обучение правилам техники безопасности, сдавшие соответствующие экзамены и имеющие удостоверения. Лица, страдающие хроническими заболеваниями верхних дыхатель ных путей, к сварочно-монтажным работам не допускаются.

6.3. В местах производства работ с пластмассовыми изделиями, а также в местах их хра нения запрещается хранить легковоспламеняющиеся вещества, курить, пользоваться открытым пламенем, допускать скопления стружки и промасленных концов.

6.4. Ручные электроинструменты, применяемые при выполнении монтажно-сварочных работ, должны иметь двойную изоляцию. Все электрифицированные устройства для механической обработки и сварки должны быть надежно заземлены, а токоподводящие провода - иметь надежную изоляцию и про кладываться в местах, исключающих их повреждения. Подключение сварочных установок и устройств к электрической сети и отключение их должны производиться электромонтером. Перед ремонтом электроустановки должны быть отключены от сети.

6.5. При применении сварочных установок и других устройств следует руководствоваться техническими описаниями и инструкциями по их эксплуатации.

6.6. При выполнении работ по сварке пластиковых шпонок необходимо использовать следующие средства индивидуальной защиты рабочих: хлопчатобумажные костюмы или комбинезоны, береты, перчатки или рукавицы, ботинки или сапоги, защитные оч ки с прозрачными стеклами. В сырую дождливую погоду при работе на мокром грунте сварщик дополнительно должен пользоваться диэлектрическими перчатками и галошами. При дожде и снегопаде свароч ные работы должны быть прекращены, если работа ведется на открытом воздухе.

6.7. При работе с нагревательными инструментами для исключения ожогов, поражения электрическим током и воспламенения горючих веществ необходимо соблюдать сле дующие правила:

- не оставлять нагревательный инструмент с включенным электропитанием при длительных перерывах в работе;

- содержать нагревательный инструмент в теплозащитных чехлах;

- протирку рабочих поверхностей инструмента производить сухими концами без применения растворителей в рукавицах;

- не допускать перегрева нагревателей с фторопластовым антиадгезионным по крытием, так как при температурах выше плюс 280°С фторопласт разлагается с выделением токсичных летучих продуктов.

6.8. Работы по монтажу и сварке стыков шпонок, расположенных на высоте, необходимо производить при соблюдении следующих правил:

- рабочие места, расположенные над землей или полом на высоте 1 м и более, должны быть ограждены перилами;

- при невозможности или нецелесообразности устройства ограждения рабочие должны быть обеспечены предохранительными поясами. Места закрепления ка рабина предохранительного пояса должны быть заранее указаны мастером или производителем работ;

- работы, выполняемые на высоте более 5 м от поверхности перекрытия или рабо чего настила непосредственно с конструкции, оборудования и т.п., должны про изводиться с применением предохранительного пояса.

ПРИЛОЖЕНИЕ 1

Перечень оборудование для сварки:

– Сварочное зеркало Polys P-4a 2300W 315/380mm Flat, Производство DYTRON (Чехия).

– Нагревательные элементы для ручной стыковой сварки ROWELD HE 300, Производство ROTHENBERGER (Германия).

– Нагревательные элементы для ручной стыковой сварки OMISA 3300, Производство OMISA Srl. (Италия).

– Нагревательные элементы для ручной стыковой сварки RITMO TPL 500. Производство RITMO (Италия).

– Нагревательные элементы для ручной стыковой сварки REMS CCG 28 ЕЕ. Производ ство REMS (Германия).

– СВАРОЧНЫЕ АППАРАТЫ моделей Л-340, Л-500. Производство АКВАБАРЬЕР (Россия)